Das Stahlwerk Thüringen in Unterwellenborn hat eine lange Tradition und hat sich zu einem modernen, weltweit agierenden Stahlproduzenten entwickelt. Es steht für Qualität, Zuverlässigkeit, Effizienz und Nachhaltigkeit. Im Rahmen der SWT Green Steel Strategy verfolgt das Werk das Ziel, bis 2040 klimaneutralen Stahl herzustellen, wobei der Fokus auf der Reduktion von CO₂-Emissionen durch die Nutzung von Elektroenergie liegt.

Herausforderung

Das Hauptziel des Retrofits bestand darin, den Energieverbrauch der Entstaubungsanlage um 40–60 % zu reduzieren, ohne die Leistungsfähigkeit der Anlage zu beeinträchtigen. Dabei sollte ein Großteil der bestehenden Anlage weiter genutzt werden. Da die vorhandenen Elektroräume nicht ausreichend Platz boten, war es erforderlich, neue Elektroräume für die Modernisierung zu schaffen.

Für die Durchführung des Umbaus stand während des planmäßigen Sommerstillstands 2024 ein äußerst knappes Zeitfenster von nur

8 Tagen zur Verfügung. In diesem Zeitraum mussten der vollständige Umbau sowie die Inbetriebnahme abgeschlossen werden, was eine präzise Planung und Umsetzung unter hohem Zeitdruck erforderte.

Lösung

Nach der Beauftragung begann Reitz Retrofit mit der Analyse der Bestandsventilatoren und Nebengewerke. Eine FEM-Analyse ergab, dass die Läufereinheiten durch drehzahlgeeignete ersetzt werden mussten. Diese wurden per CFD-Analyse geprüft, und das finale Design erfüllte alle Anforderungen bei Weiterverwendung der alten Gehäuse.

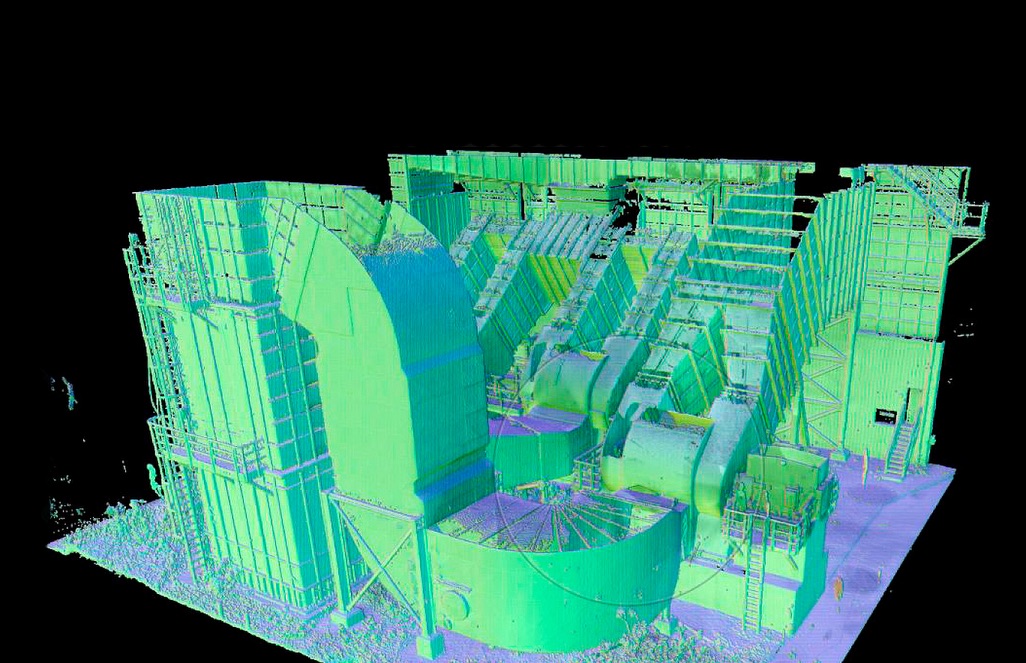

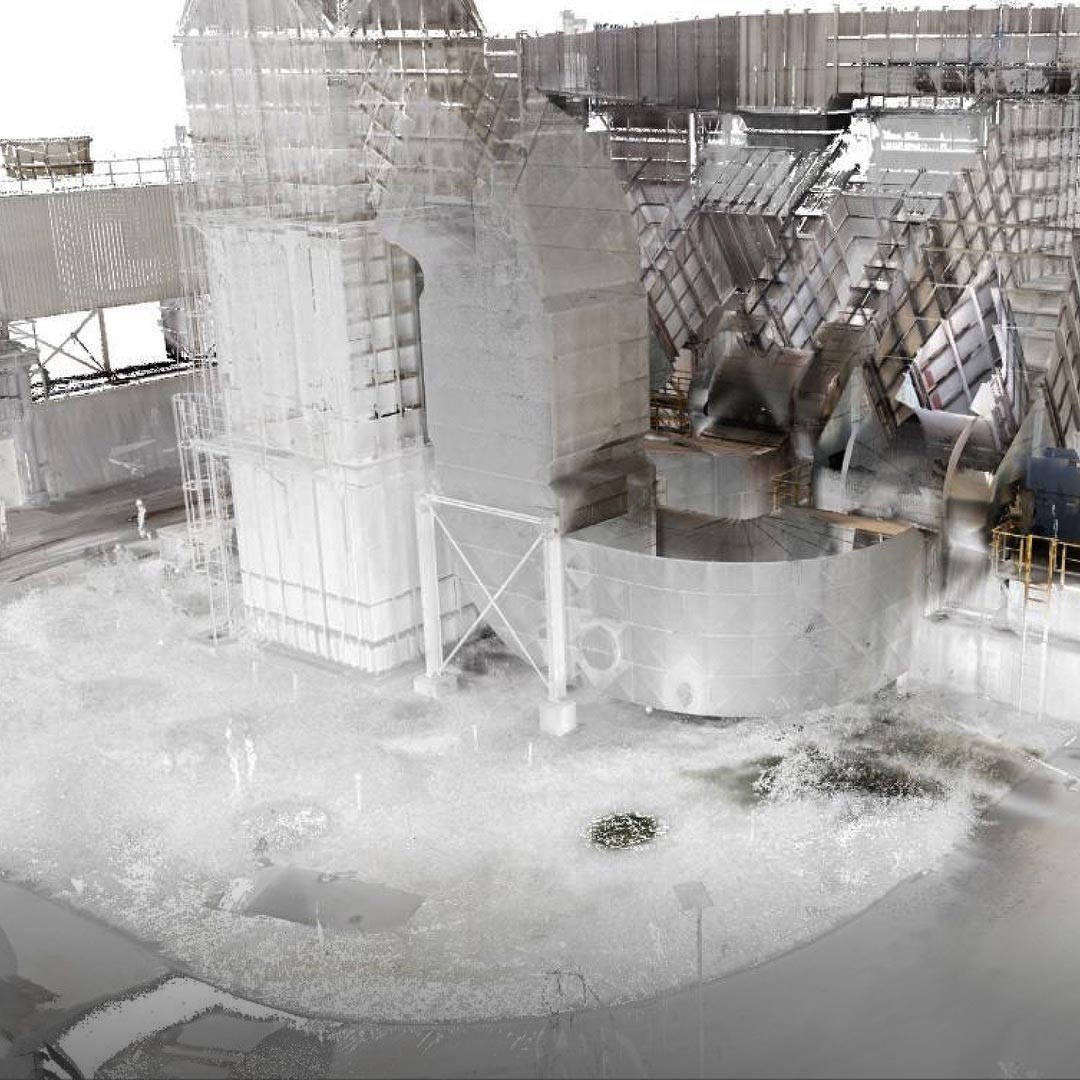

Mittels 3D-Laserscanning konnte die exakte Planung der neuen Komponenten durchgeführt werden. Dazu gehörten unter anderem die Elektroräume, Kabelwege, Schallschutzgehäuse sowie die präzise Integration und Wiederverwendung der vorhandenen Motorsockel. Diese Technik ermöglichte eine detaillierte und effiziente Planung, um die vorhandene Infrastruktur optimal zu nutzen und gleichzeitig die neuen Anforderungen zu erfüllen.

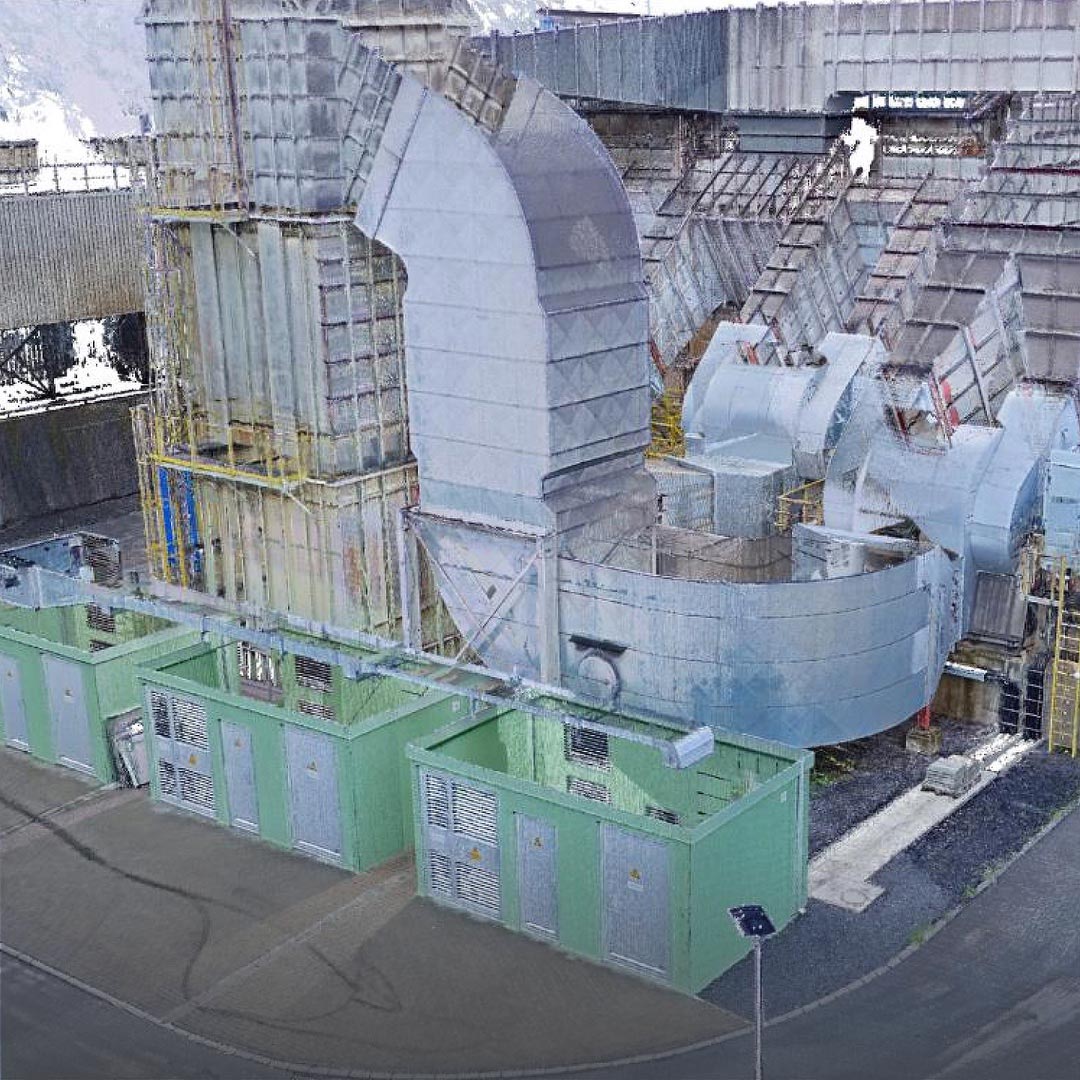

Aufgrund der beschränkten Platzverhältnisse entschied sich Reitz Retrofit für ein innovatives Konzept mit drei separaten Elektroräumen. Jeder Raum enthielt einen 6KV/690V-Transformator (2 MVA) sowie einen Niederspannungsraum für Steuerungsschränke und Frequenzumrichter. Ein effizientes Kühlsystem, basierend auf einer CFD-Analyse, hält staubhaltige Luft aus den Elektroräumen fern.

Darüber hinaus wurde die Schallemission durch spezielle Schallschutzgehäuse für die Motoren erheblich reduziert. Diese Gehäuse unterschritten nicht nur die vorgegebenen Grenzwerte, sondern ermöglichten auch einen wartungsfreundlichen Zugang zu allen innenliegenden Komponenten.

»Wir konnten das Projekt planmäßig umsetzen, die neue Anlage ist in Betrieb

und läuft zuverlässig. Die erreichte Qualität in all den wichtigen Bereichen […]

ist bemerkenswert hoch und setzt Akzente für künftige Projekte.«

Projektmanager Bernd Griesbach

Stahlwerk Thüringen GmbH

Fazit

Vorteile der Umrüstung

Dank präziser Planung, einer exzellenten Zusammenarbeit des Teams und dem Einsatz modernster Technik konnte der Umbau reibungslos und fristgerecht durchgeführt werden. Alle Arbeiten wurden innerhalb des vorgegebenen Zeitrahmens von 8 Tagen zu voller Kundenzufriedenheit und ohne Verzögerungen im Produktions-ablauf erfolgreich abgeschlossen, was unsere Fähigkeit unterstreicht, auch unter anspruchsvollen Bedingungen herausragende Ergebnisse zu erzielen.

- Bis 60% Energieeinsparung bei gleichbleibender Leistungskapazität

- Dadurch kurze Amortisationszeit

- Reduzierung der CO2-Emissionen durch geringeren Strombezug

- Vollautomatische Regelung der Ventilatoren

- Deutliche Reduzierung der Schallemmissionen

Erste Berechnungen und Betriebserfahrungen zeigten eine Energieeinsparung von etwa 45%, was zu einer kurzen Amortisationszeit führt – zusätzlich zu den eingesparten CO2-Emissionen aus dem reduzierten Strombezug.

Lieferumfang

- 3 x Gebläseläufer-Einheiten

- 3 x Niederspannungsmotoren, je 1250 kW

- 3 x Elektroräume, bestehend aus je:

Transformator, Frequenzumrichter,

Spannungsverteilung, Steuerung, - Visualisierung

- Basic- und Detailengineering

- Demontage und Montage

- Kabeltrassen und Kabelverlegung

- Errichtung neuer Vor-Ort-Steuerstellen

- Installation der Sensorik

- Koordination aller Baustellenarbeiten

- Inbetriebnahme der Gesamtanlage

Case Study